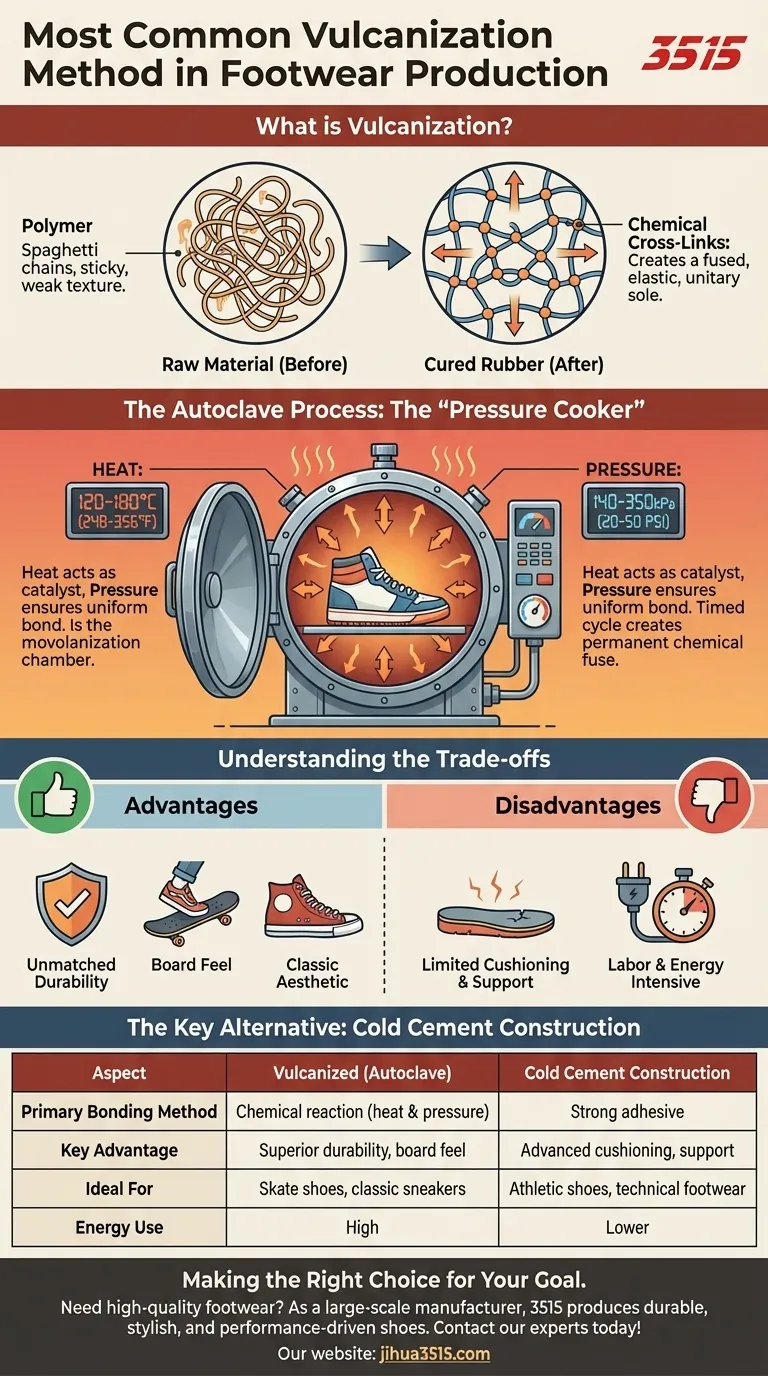

Dans la production de chaussures, la méthode de vulcanisation la plus courante est l'utilisation d'un autoclave, qui est essentiellement un grand four industriel sous pression. Ce processus implique le chauffage des composants de la chaussure assemblés sous haute pression pour initier une réaction chimique qui lie de manière permanente les parties en caoutchouc entre elles et à la tige de la chaussure.

Le principe fondamental n'est pas seulement le chauffage, mais l'utilisation d'une combinaison de chaleur et de pression pour transformer chimiquement le caoutchouc brut en une structure de semelle solide, unifiée et élastique, fusionnée de manière permanente à la chaussure.

Qu'est-ce que la vulcanisation et pourquoi est-elle importante ?

Pour comprendre pourquoi les autoclaves sont utilisés, nous devons d'abord comprendre le processus fondamental de la vulcanisation. Il s'agit d'une transformation chimique qui confère au caoutchouc les propriétés que nous associons aux chaussures.

De la matière première au caoutchouc durable

Le caoutchouc naturel est intrinsèquement collant, faible et se déforme facilement avec les changements de température. La vulcanisation résout ce problème en ajoutant un agent de durcissement (le plus souvent du soufre) et en appliquant de la chaleur.

Ce processus crée des réticulations chimiques entre les longues chaînes polymères du caoutchouc.

La transformation chimique

Imaginez les chaînes polymères comme des brins de spaghetti lâches. Le processus de réticulation consiste à ajouter des connexions qui lient tous les brins ensemble pour former un réseau unique et résilient.

Cela transforme le caoutchouc d'un matériau plastique (qui se déforme de manière permanente) en un matériau élastique (qui retrouve sa forme d'origine).

Le résultat : une semelle fusionnée et unitaire

Dans la chaussure, la vulcanisation ne traite pas seulement la semelle extérieure. Elle fusionne simultanément la semelle extérieure en caoutchouc, la bande latérale (renfort) et le capuchon d'orteil directement à la tige en toile ou en cuir, créant ainsi une unité unique et inséparable.

Le processus en autoclave expliqué

Un autoclave fournit l'environnement spécifique et contrôlé nécessaire pour exécuter parfaitement cette réaction chimique à l'échelle industrielle.

Une "cocotte-minute" pour chaussures

Considérez un autoclave comme une cocotte-minute très précise. Les chaussures y sont chargées, la chambre est scellée et l'environnement est soigneusement contrôlé.

Les principaux paramètres de fonctionnement sont la chaleur et la pression, généralement dans la plage de 120-180°C (248-356°F) et 140-350 kPa (20-50 PSI).

Le rôle de la chaleur et de la pression

La chaleur est le catalyseur qui initie et accélère la réaction de réticulation. À une température comme 170°C, cette réaction peut commencer en seulement 10 minutes.

La pression est tout aussi critique. Elle force tous les composants en caoutchouc à se presser les uns contre les autres et contre la tige, éliminant les poches d'air et assurant une liaison complète et uniforme sur chaque surface.

Un cycle précisément chronométré

L'ensemble du cycle est soigneusement chronométré. Un temps insuffisant entraîne une vulcanisation incomplète et une liaison faible. Trop de temps peut sur-cuire le caoutchouc, le rendant cassant et sujet aux fissures.

Comprendre les compromis

La construction vulcanisée offre des avantages distincts, mais elle présente également des limites qui la rendent inadaptée à certains types de chaussures.

Avantage : Durabilité et sensation du terrain inégalées

Le principal avantage est la durabilité. Comme la semelle est chimiquement fusionnée à la tige, elle est extrêmement résistante à la délamination ou à la séparation.

Cette construction se traduit également par une semelle fine et flexible qui offre un excellent retour d'information du sol, souvent appelé "sensation du terrain", très apprécié dans le skateboard.

Avantage : Une esthétique classique et intemporelle

Le processus crée le look emblématique des baskets classiques comme les Converse Chuck Taylors ou les Vans Authentics, caractérisé par la bande de renfort en caoutchouc enroulée.

Inconvénient : Amorti et soutien limités

La construction simple, fusionnée à la chaleur, ne permet pas facilement d'intégrer des semelles intermédiaires complexes en mousse multi-densités (comme l'EVA) utilisées dans les chaussures de course athlétiques modernes. Cela signifie généralement moins d'amorti et de soutien de la voûte plantaire.

Inconvénient : Plus de main-d'œuvre et d'énergie

La construction de chaussures vulcanisées nécessite souvent plus de main-d'œuvre, en particulier pour enrouler précisément la bande de renfort. Le processus de chauffage d'un grand autoclave est également très énergivore par rapport à d'autres méthodes.

L'alternative clé : la construction par cimentage à froid

Pour bien comprendre la vulcanisation, il est utile de la comparer à son principale alternative.

Vulcanisé : une liaison forgée par la chaleur

Comme nous l'avons vu, cette méthode utilise une réaction chimique déclenchée par la chaleur et la pression pour "souder" les composants de la chaussure en une seule pièce.

Cimentage à froid : un assemblage à base d'adhésif

Dans la construction par cimentage à froid, la tige de la chaussure et l'unité de semelle pré-moulée sont fabriquées séparément, puis assemblées à l'aide d'un adhésif puissant. C'est la méthode dominante pour les chaussures de course modernes, car elle permet des unités de semelle complexes fabriquées à partir de plusieurs matériaux comme la mousse, le plastique et le caoutchouc.

Faire le bon choix pour votre objectif

Comprendre ces deux méthodes de construction vous permet de choisir des chaussures en fonction de leurs performances et de leurs caractéristiques prévues.

- Si votre objectif principal est la durabilité, la sensation du terrain et le style classique : la construction vulcanisée est le choix définitif pour les chaussures de skate et les baskets heritage.

- Si votre objectif principal est l'amorti avancé, le soutien de la voûte plantaire ou les performances légères : la construction par cimentage à froid est mieux adaptée aux chaussures de sport, aux chaussures de randonnée et aux chaussures techniques.

En fin de compte, savoir comment une chaussure est fabriquée vous permet de regarder au-delà de la marque et de comprendre les compromis fonctionnels inhérents à sa conception.

Tableau récapitulatif :

| Aspect | Construction vulcanisée (Autoclave) | Construction par cimentage à froid |

|---|---|---|

| Méthode de liaison principale | Réaction chimique (chaleur et pression) | Adhésif puissant |

| Avantage clé | Durabilité supérieure, sensation du terrain | Amorti avancé, soutien |

| Idéal pour | Chaussures de skate, baskets classiques | Chaussures de sport, chaussures techniques |

| Consommation d'énergie | Élevée (énergivore) | Plus faible |

Besoin de chaussures vulcanisées ou par cimentage à froid de haute qualité ? En tant que fabricant à grande échelle, 3515 produit une gamme complète de chaussures et de bottes durables, élégantes et axées sur la performance pour les distributeurs, les propriétaires de marques et les clients en gros. Laissez-nous vous aider à choisir la méthode de construction parfaite pour votre marché. Contactez nos experts dès aujourd'hui pour discuter de vos besoins de production !

Guide Visuel

Produits associés

- Chaussures de sécurité haut de gamme avec baskets de sécurité à boucle rotative

- Chaussures de sécurité Fabricant en gros pour production personnalisée OEM/ODM

- Wholesale Leather Ankle Boots with Lug Soles for Custom Brand Manufacturing (Bottes en cuir avec semelles à crampons pour la fabrication de marques personnalisées)

- Bottes de pluie imperméables et durables | Fabricant sur mesure pour les grossistes et les marques

- Bottes de sécurité personnalisables en gros Fabrication de chaussures durables et de protection

Les gens demandent aussi

- Quels sont les exemples d'exigences en matière de chaussures dans différents environnements de travail ? Assurer la sécurité et la conformité

- Comment les chaussures de sécurité vous protègent-elles ? Un guide des caractéristiques essentielles de sécurité des chaussures

- Comment déterminer la bonne chaussure de sécurité à embout pour votre lieu de travail ? Associez les chaussures aux dangers

- Pourquoi un ajustement correct est-il crucial pour les bottes de sécurité ? Évitez ces dangers cachés

- Quels sont les éléments clés à considérer pour trouver une chaussure de sécurité à embout protecteur parfaitement ajustée ? Éviter les blessures et l'inconfort