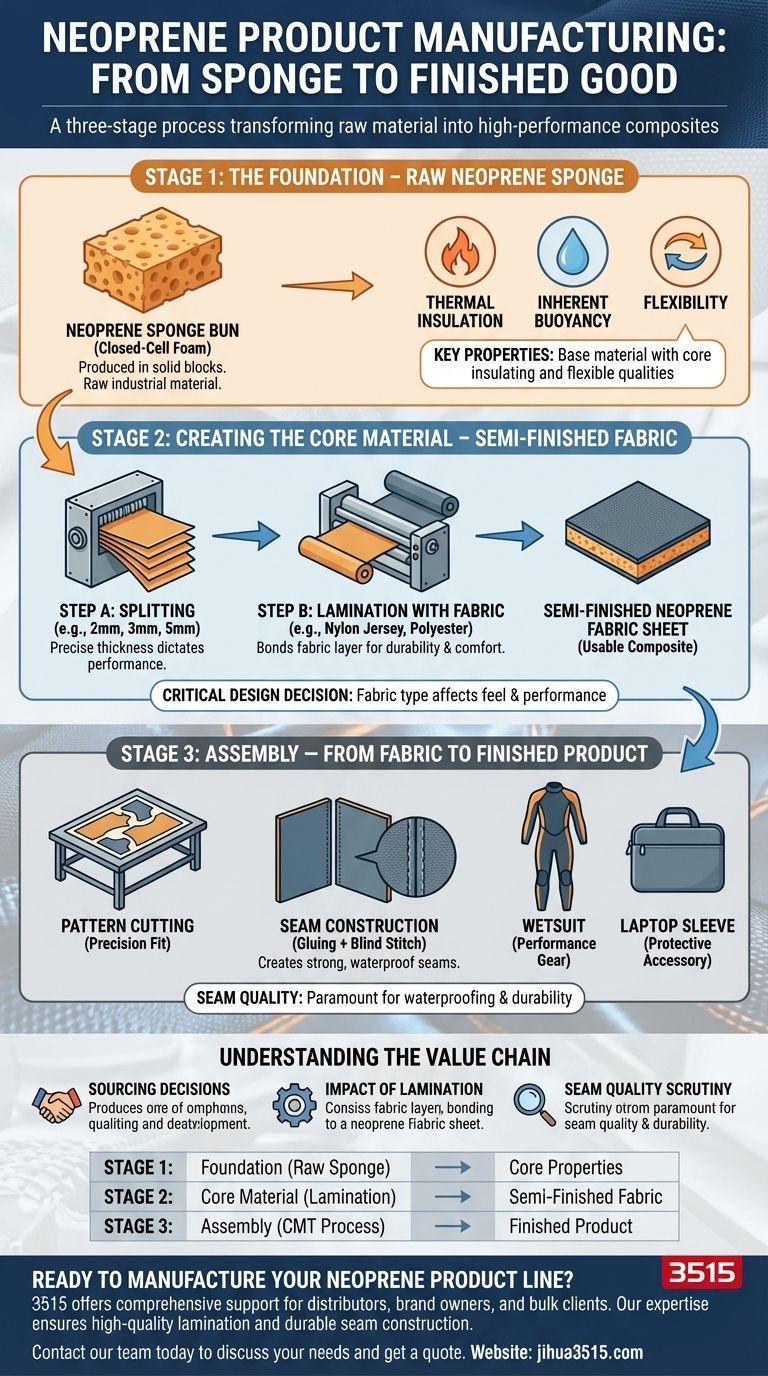

La fabrication d'un produit en néoprène est un processus distinct en trois étapes. Elle commence par l'éponge de néoprène brute, qui est ensuite transformée en un tissu semi-fini utilisable par laminage, puis assemblée en un article fini tel qu'une combinaison de plongée ou une housse d'ordinateur portable. Chaque étape ajoute des caractéristiques fonctionnelles spécifiques au produit final.

Comprendre le processus de fabrication du néoprène, c'est reconnaître comment une matière première simple est transformée en un composite haute performance. La valeur clé est ajoutée non seulement dans l'assemblage final, mais aussi dans l'étape intermédiaire de création du tissu laminé lui-même.

Étape 1 : La Fondation – Éponge de Néoprène Brute

Qu'est-ce qu'une éponge de néoprène ?

Le processus commence par le matériau de base, connu sous le nom d'éponge ou de mousse de néoprène. Il s'agit d'un caoutchouc synthétique (polychloroprène) expansé en une structure de mousse à cellules fermées.

Il est généralement produit et expédié en grands blocs solides ou "pains". À ce stade, il s'agit d'une matière première industrielle, pas encore adaptée à une utilisation directe dans la plupart des produits de consommation.

Propriétés clés à ce stade

L'éponge brute possède les propriétés fondamentales qui rendent le néoprène si précieux : excellente isolation thermique, flottabilité intrinsèque et flexibilité. La composition chimique spécifique détermine son élasticité et sa densité initiales.

Étape 2 : Création du Matériau de Base – Tissu Semi-Fini

C'est l'étape la plus critique, où l'éponge brute est transformée en matériau polyvalent avec lequel les concepteurs et les fabricants travaillent. Ce produit semi-fini est souvent vendu tel quel.

Étape A : Refendage de l'éponge

Les grands pains de néoprène sont tranchés, ou "refendus", en feuilles d'une épaisseur précise et uniforme. Cette épaisseur (par exemple, 2 mm, 3 mm, 5 mm) est l'une des spécifications les plus importantes, car elle dicte directement l'isolation et la flexibilité du produit final.

Étape B : Laminage avec du tissu

Les feuilles d'éponge de néoprène brutes et refendues sont ensuite laminées en collant une couche de tissu sur un ou deux côtés. Ceci est crucial pour la durabilité, le confort contre la peau et l'apparence.

Les tissus couramment utilisés comprennent le jersey de nylon pour l'élasticité et la durabilité, ou le polyester pour la résistance aux UV et la vivacité des couleurs. Le type de tissu utilisé affecte considérablement le toucher et les performances du produit final.

Le Résultat : Un Composite Utilisable

Le résultat de cette étape est un matériau composite en feuille – le tissu néoprène. Il combine le noyau isolant du caoutchouc avec les qualités protectrices et esthétiques du textile laminé.

Étape 3 : Assemblage – Du Tissu au Produit Fini

La dernière étape consiste à transformer le tissu néoprène laminé en un produit spécifique. Ceci est souvent appelé processus de coupe, fabrication et finition (CMT).

Coupe de patrons et mise en place

Les feuilles laminées sont mises en place et découpées en panneaux de formes spécifiques selon le patron de conception du produit. La précision est essentielle pour garantir un ajustement correct.

Construction des coutures

Les panneaux découpés sont assemblés. Pour les produits performants comme les combinaisons de plongée, cela implique une combinaison de collage des bords, suivi d'une couture aveugle spéciale qui ne traverse pas complètement le néoprène. Cette technique crée une couture solide et étanche.

Finitions finales

Enfin, des composants tels que des fermetures éclair, des joints, des poignets et des logos imprimés sont ajoutés pour compléter le produit. Des contrôles de qualité garantissent la solidité des coutures et que le produit répond à toutes les spécifications.

Comprendre la chaîne de valeur

Approvisionnement en éponge vs. tissu

Un fabricant peut choisir de s'approvisionner en éponge de néoprène brute et de gérer le refendage et le laminage en interne. Cela offre un contrôle maximal mais nécessite un investissement important en machines.

Plus couramment, les entreprises achètent le tissu laminé semi-fini auprès de fournisseurs spécialisés, ce qui leur permet de se concentrer uniquement sur l'assemblage du produit final.

L'impact du laminage

Le choix du tissu laminé est une décision de conception critique. Un jersey super-élastique créera une combinaison de plongée flexible et haute performance, tandis qu'un tissu plus durable et résistant à l'abrasion pourrait être choisi pour des bottes de travail ou des équipements de protection.

Pourquoi la qualité des coutures est primordiale

Dans l'étape d'assemblage final, la méthode de construction des coutures est ce qui fait le succès ou l'échec de nombreux produits. Une couture mal collée ou mal cousue fuira et compromettra les propriétés isolantes du néoprène, rendant inefficace un produit comme une combinaison de plongée.

Comment cela impacte votre conception ou votre approvisionnement

- Si votre objectif principal est la conception de produits : Concentrez-vous sur l'étape semi-finie ; l'épaisseur du néoprène et le type de tissu laminé définiront les performances et le toucher de base de votre produit.

- Si votre objectif principal est l'approvisionnement d'un produit fini : Examinez attentivement l'assemblage final, en particulier la construction des coutures et les détails de finition, car c'est le meilleur indicateur de la qualité de fabrication et de la durabilité.

- Si votre objectif principal est la fabrication : Votre décision stratégique clé est de savoir si vous achetez de l'éponge brute pour un contrôle total ou des feuilles pré-laminées pour simplifier votre chaîne de production.

En comprenant ces étapes distinctes, vous pouvez prendre des décisions plus éclairées concernant les spécifications des matériaux, la sélection des fournisseurs et la qualité des produits.

Tableau récapitulatif :

| Étape | Processus clé | Résultat |

|---|---|---|

| 1. Fondation | Production d'éponge/mousse de néoprène | Matière première aux propriétés isolantes de base |

| 2. Matériau de base | Refendage et laminage avec tissu (par ex. nylon) | Feuille de tissu néoprène semi-finie et polyvalente |

| 3. Assemblage | Découpe, collage, couture aveugle, ajout de composants | Produit fini (par ex. combinaison de plongée, équipement de protection) |

Prêt à fabriquer votre gamme de produits en néoprène ?

En tant que fabricant à grande échelle, 3515 offre un soutien complet à chaque étape du processus de fabrication du néoprène. Nous produisons une gamme complète de chaussures et sommes équipés pour gérer des projets complexes pour les distributeurs, les propriétaires de marques et les clients en gros. Notre expertise garantit un laminage de haute qualité, une découpe de précision et une construction de coutures durable pour des produits finis supérieurs.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et obtenir un devis.

Guide Visuel

Produits associés

- Chaussures utilitaires durables à semelles en caoutchouc pour la vente en gros et la fabrication de marques personnalisées

- Chaussures de travail durables en toile avec semelle à crampons en caoutchouc | Fabricant en gros

- Bottes et Chaussures de Sécurité Imperméables Anti-Flamme Haut de Gamme

- Chaussures d'entraînement en gros avec système de laçage à cadran Fabrication OEM sur mesure

- Wholesale Comfort Leather Business Shoes with Dial Lacing System (Chaussures d'affaires en cuir confortables avec système de laçage à cadran)

Les gens demandent aussi

- Quels sont les avantages des chaussures à semelles de caoutchouc ? Libérez une adhérence supérieure et un confort toute la journée

- De quoi étaient faites les semelles de chaussures traditionnelles avant le caoutchouc ? L'histoire des semelles en cuir

- Quel type de semelle est préférable pour les surfaces dures ? Semelles en caoutchouc pour un confort et une durabilité supérieurs

- Comment les semelles en caoutchouc et en TPR se comparent-elles en termes de résistance à l'eau ? Un guide de l'adhérence et des performances

- Quels facteurs déterminent la résistance au glissement des chaussures à semelles de caoutchouc ? Bande de roulement, composé et conception expliqués