Le passage des moules métalliques traditionnels à l'impression 3D représente une transition fondamentale d'une fabrication rigide et à longs délais vers une production agile et numérique. Alors que le moulage métallique traditionnel exige généralement plus d'un mois pour produire une seule semelle, la technologie de fabrication additive peut réduire l'ensemble de ce délai à moins de deux heures.

Idée clé : L'impression 3D découple la complexité de fabrication des contraintes de temps, permettant la création rapide de structures géométriques personnalisées de haute précision que l'usinage traditionnel ne peut tout simplement pas reproduire efficacement.

Accélérer le cycle de développement

Compression des délais

L'avantage le plus immédiat est la vitesse. Les moules métalliques traditionnels imposent un cycle de production mesuré en semaines ou en mois.

L'impression 3D réduit cela à quelques heures. En contournant l'étape de l'outillage physique, vous pouvez passer d'un fichier numérique à une pièce physique en moins de 120 minutes.

Conversion rapide du numérique au physique

Cette technologie permet une transition transparente des modèles de conception assistée par ordinateur (CAO) aux objets physiques.

Des équipements de haute précision peuvent convertir instantanément des données complexes en modèles de moules. Cela élimine le temps de latence associé à la configuration et à l'étalonnage des équipements d'usinage traditionnels.

Libérer la complexité géométrique

Surmonter les limites de l'usinage

L'usinage traditionnel a du mal avec les textures fines, telles que les profondeurs de bande de roulement complexes et les angles d'inclinaison spécifiques.

L'impression 3D supprime ces barrières physiques. Elle permet la création de structures fonctionnelles et de dimensions géométriques complexes difficiles, voire impossibles, à réaliser avec la fabrication soustractive.

Précision au niveau micrométrique

Le processus offre une cohérence entre les échantillons expérimentaux.

Les paramètres critiques, tels que la largeur et l'espacement des motifs de bande de roulement verticaux, sont reproduits avec une précision au niveau micrométrique. Cela fournit une base standardisée pour évaluer les performances des matériaux sans la variance trouvée dans les prototypes finis à la main ou usinés.

Efficacité et durabilité

Haute précision pour les petits lots

Le moulage traditionnel nécessite un volume élevé pour amortir le coût de l'outil métallique.

L'impression 3D permet une production de haute précision spécifiquement pour les petits lots. Cela rend économiquement viable la production de séries limitées ou de semelles personnalisées sans la pénalité des coûts d'outillage fixes élevés.

Réduction du gaspillage de matières premières

Le fraisage traditionnel est soustractif, enlevant de la matière pour obtenir la forme.

L'impression 3D est additive, déposant de la matière uniquement là où elle est nécessaire. Cela entraîne une réduction significative du gaspillage de matières premières, alignant la production sur les objectifs de durabilité.

Comprendre les compromis

Sensibilité au volume

Bien que la référence principale souligne les avantages pour les "petits lots", cela implique une limitation en termes d'échelle.

Pour des tirages de production massifs à haut volume (millions d'unités), le temps de cycle par unité dans le moulage traditionnel pourrait éventuellement dépasser l'impression. L'impression 3D est actuellement optimisée pour l'agilité, la personnalisation et le prototypage plutôt que pour la production à l'échelle des produits de base.

Faire le bon choix pour votre objectif

Pour déterminer si cette technologie correspond à vos besoins de fabrication actuels, considérez vos objectifs immédiats :

- Si votre objectif principal est la rapidité de mise sur le marché : Exploitez l'impression 3D pour réduire votre délai de livraison d'un mois à deux heures, permettant ainsi une itération rapide.

- Si votre objectif principal est la conception complexe : Utilisez cette technologie pour produire des motifs de bande de roulement et des géométries complexes que l'usinage métallique traditionnel ne peut pas reproduire avec précision.

- Si votre objectif principal est la durabilité : Adoptez la fabrication additive pour minimiser le gaspillage de matières premières inhérent aux processus d'outillage soustractifs.

L'impression 3D transforme la fabrication des semelles de chaussures d'un processus linéaire et à forte intensité de capital en un flux de travail flexible et axé sur la conception.

Tableau récapitulatif :

| Caractéristique | Moule métallique traditionnel | Impression 3D (additive) |

|---|---|---|

| Délai | Plus d'un mois | Moins de 2 heures |

| Complexité de conception | Limité par les outils d'usinage | Liberté géométrique illimitée |

| Niveau de précision | Variance manuelle/mécanique | Cohérence au niveau micrométrique |

| Gaspillage de matériaux | Élevé (soustractif) | Minimal (additif) |

| Volume optimal | Production de masse (millions) | Petits lots et prototypage |

| Flux de travail | Rigide et linéaire | Agile et piloté par le numérique |

Transformez votre production de chaussures avec 3515

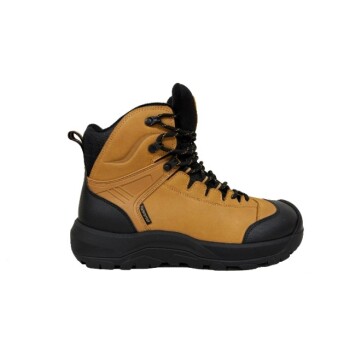

En tant que fabricant à grande échelle au service de distributeurs mondiaux et de propriétaires de marques, 3515 exploite une technologie de pointe pour offrir des performances supérieures. Nos capacités de production complètes couvrent tous les types de chaussures, de nos chaussures de sécurité phares et nos bottes tactiques aux chaussures de plein air et d'entraînement haute performance et aux élégantes chaussures de ville et formelles.

Que vous cherchiez à raccourcir votre cycle de développement, à réduire le gaspillage de matériaux ou à donner vie à des conceptions complexes, notre équipe est prête à soutenir vos besoins en gros volumes avec une expertise de pointe.

Prêt à innover votre chaîne d'approvisionnement ?

Contactez-nous dès aujourd'hui pour discuter de votre prochain projet

Références

- Aravin Prince Periyasamy, Saravanan Periyasami. Rise of digital fashion and metaverse: influence on sustainability. DOI: 10.1007/s44265-023-00016-z

Cet article est également basé sur des informations techniques de 3515 Base de Connaissances .

Produits associés

- Chaussures d'extérieur à semelle en caoutchouc durable Fabrication en gros et sur mesure

- Wholesale Comfort Leather Business Shoes with Dial Lacing System (Chaussures d'affaires en cuir confortables avec système de laçage à cadran)

- Bottes de travail durables à semelle compensée Moc-Toe | Fabrication en gros pour les marques

- Fabricant de chaussures de sécurité sur mesure pour les marques en gros et OEM

- Wholesale Leather Ankle Boots with Lug Soles for Custom Brand Manufacturing (Bottes en cuir avec semelles à crampons pour la fabrication de marques personnalisées)

Les gens demandent aussi

- Combien de temps faut-il pour fabriquer une paire de chaussures Goodyear cousues ? Un voyage d'artisanat de 4 jours

- Quelles mesures de protection faut-il prendre pour prévenir les brûlures par friction ? Équipement essentiel pour la sécurité lors des déploiements à haute tension

- Comment les semelles orthopédiques personnalisées aident-elles à maintenir la correction des déformations de l'avant-pied ? Assurer une guérison durable

- Quelle est la fonction principale des éléments Peltier dans un système de retour thermique pour les pieds ? Navigation Tactile à Haute Vitesse

- Pourquoi des protocoles standardisés de recharge quotidienne et de synchronisation des données sont-ils requis dans les études cliniques ? | 3515 Insights

- Comment un système d'exécution de la fabrication (MES) soutient-il la conformité dans la production de chaussures ? Assurer une traçabilité complète

- Comment la mousse à cellules fermées améliore-t-elle les propriétés antibactériennes des chaussures ? Améliorer l'hygiène industrielle et le contrôle des odeurs

- Quelles sont les caractéristiques clés à considérer lors de la sélection de bottes d'équitation ? Assurez la sécurité, l'ajustement et les performances spécifiques à la discipline.