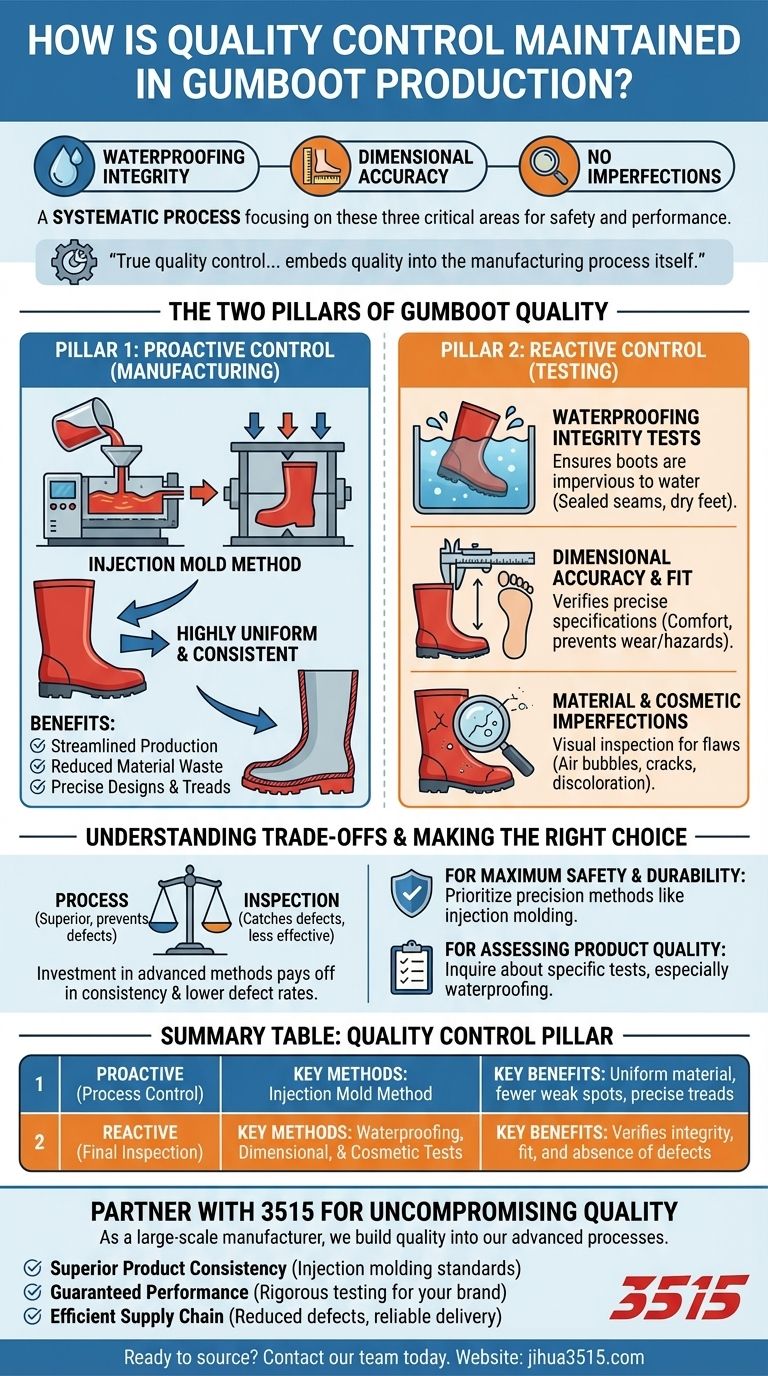

Au cœur de la production de bottes en caoutchouc, le contrôle qualité est un processus systématique maintenu par des inspections rigoureuses. Ces inspections se concentrent sur trois domaines critiques : l'intégrité de l'imperméabilité, la précision dimensionnelle pour un bon ajustement et l'absence d'imperfections cosmétiques ou structurelles. Cela garantit que chaque botte répond à des normes de sécurité et de performance exigeantes avant d'arriver sur le marché.

Le véritable contrôle qualité dans cette industrie ne consiste pas seulement à détecter les défauts en fin de chaîne. C'est une stratégie globale qui intègre la qualité dans le processus de fabrication lui-même, en utilisant des techniques avancées pour prévenir les défauts avant qu'ils ne surviennent.

Les deux piliers de la qualité des bottes en caoutchouc

Un contrôle qualité efficace n'est pas une action unique, mais une approche double. Il combine le contrôle proactif des processus avec des inspections réactives et détaillées.

Pilier 1 : Contrôle proactif dans la fabrication

La manière la plus efficace de garantir la qualité est de l'intégrer directement dans le produit dès le départ.

La méthode de moulage par injection

Une technique de pointe comme la méthode de moulage par injection est une forme de contrôle qualité proactif. Le caoutchouc fondu est injecté dans un moule de botte sous haute pression.

Ce processus garantit un résultat très uniforme et cohérent d'une botte à l'autre, réduisant considérablement le risque de points faibles ou d'incohérences matérielles.

Avantages de la fabrication avancée

En utilisant des méthodes comme le moulage par injection, les fabricants rationalisent la production et réduisent le gaspillage de matériaux. Plus important encore, cela permet de créer des conceptions complexes et des motifs de semelles avec une précision absolue, ce qui est essentiel pour la sécurité et la fonctionnalité.

Pilier 2 : Contrôle réactif par des tests rigoureux

Après la production, les bottes subissent une série de tests pour vérifier leur intégrité et leurs performances.

Tests d'intégrité d'imperméabilité

C'est le test le plus crucial. Les bottes sont vérifiées pour s'assurer qu'elles sont complètement imperméables, garantissant que les pieds de l'utilisateur restent secs et en sécurité. Cela confirme que le matériau et les coutures sont parfaitement scellés.

Précision dimensionnelle et ajustement

Les inspecteurs vérifient que chaque botte répond aux spécifications précises en matière de taille, de hauteur et d'épaisseur de la semelle. Des dimensions inexactes peuvent entraîner un inconfort, une usure prématurée et même des risques pour la sécurité.

Imperfections matérielles et cosmétiques

Enfin, chaque botte est inspectée visuellement pour détecter tout défaut. Cela comprend la recherche de bulles d'air dans le caoutchouc, de fissures, de décolorations ou de toute autre imperfection susceptible de compromettre la durabilité ou la sécurité de la botte.

Comprendre les compromis

Aucun système de contrôle qualité n'est sans contexte, ce qui implique souvent un équilibre entre technologie, main-d'œuvre et coût.

Processus vs. Inspection

Se fier uniquement à l'inspection manuelle en fin de chaîne est moins efficace que d'utiliser un processus de fabrication supérieur dès le départ. Un processus comme le moulage par injection prévient les défauts, tandis que l'inspection manuelle ne fait que les détecter.

Investissement dans la cohérence

Les méthodes de fabrication avancées peuvent nécessiter un investissement initial plus élevé, mais elles sont rentables grâce à des taux de défauts plus faibles et à une réduction du gaspillage de matériaux. Cela conduit à un produit de qualité constamment plus élevée et, finalement, à une plus grande satisfaction client et à une confiance accrue dans la marque.

Faire le bon choix pour votre objectif

Comprendre ce processus vous permet d'évaluer plus efficacement les chaussures.

- Si votre objectif principal est une sécurité et une durabilité maximales : Privilégiez les bottes fabriquées avec des méthodes de précision comme le moulage par injection, car ce processus produit intrinsèquement un produit plus uniforme et fiable.

- Si votre objectif principal est d'évaluer la qualité du produit : Renseignez-vous sur les tests spécifiques effectués, en particulier pour l'imperméabilité, car il s'agit de la fonction la plus critique d'une botte en caoutchouc.

En comprenant la relation entre le processus de fabrication et l'inspection finale, vous pouvez juger plus précisément de la véritable qualité et de la fiabilité des chaussures.

Tableau récapitulatif :

| Pilier du contrôle qualité | Méthodes clés | Avantages clés |

|---|---|---|

| Proactif (Contrôle des processus) | Méthode de moulage par injection | Matériau uniforme, moins de points faibles, semelles extérieures précises |

| Réactif (Inspection finale) | Tests d'imperméabilité, dimensionnels et cosmétiques | Vérifie l'intégrité, l'ajustement et l'absence de défauts |

Faites équipe avec 3515 pour une qualité sans compromis

En tant que fabricant à grande échelle, nous produisons une gamme complète de chaussures pour les distributeurs, les propriétaires de marques et les clients en gros. Notre contrôle qualité n'est pas seulement une étape finale, il est intégré dès le départ dans nos processus de fabrication avancés.

Nous livrons :

- Cohérence supérieure des produits : Des techniques avancées comme le moulage par injection garantissent que chaque botte répond à des normes rigoureuses.

- Performances garanties : Des tests rigoureux d'imperméabilité, d'ajustement et de durabilité protègent la réputation de votre marque.

- Chaîne d'approvisionnement efficace : Des taux de défauts et un gaspillage de matériaux réduits signifient une livraison fiable et une meilleure valeur.

Prêt à vous approvisionner en bottes en caoutchouc d'une fiabilité éprouvée ? Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment nos capacités de production peuvent travailler pour vous.

Guide Visuel

Produits associés

- Chaussures utilitaires durables à semelles en caoutchouc pour la vente en gros et la fabrication de marques personnalisées

- Factory Direct Wholesale Rain Boots Durable Waterproof & Fully Customizable

- Chaussures de sécurité Fabricant en gros pour production personnalisée OEM/ODM

- Bottes en toile avec semelles en caoutchouc à haute adhérence en gros et en direct de l'usine

- Bottes et Chaussures de Sécurité Imperméables Anti-Flamme Haut de Gamme

Les gens demandent aussi

- Que sont les chaussures à semelles en caoutchouc ? Le guide ultime des chaussures durables pour toutes les conditions météorologiques

- Pourquoi préférer des semelles en caoutchouc aux semelles en cuir ? Découvrez la durabilité et la performance par tous les temps

- Comment les semelles en caoutchouc affectent-elles l'apparence d'une chaussure ? Définir le style et le degré de formalité de votre chaussure

- Quels sont les inconvénients des semelles de chaussures en cuir ? Principales limites en matière d'adhérence et de durabilité

- Pourquoi devrions-nous porter des chaussures à semelles en caoutchouc ? Sécurité et durabilité supérieures débloquées